工場の設備点検・設備監視とは?その業務内容や課題、アナログメーター可視化による効率化方法を解説

工場の設備点検・設備監視とは?

工場の設備点検・設備監視とは、製品の製造品質や設備の稼働率を高いレベルで確保するために行うための生産設備の点検・監視業務のことです。主に工場設備の点検では、法定点検と自主点検、機械の精密検査、性能検査があり、日ごろから適切な点検を行うことで、生産設備の寿命を延ばすことにつながっています。一方、設備点検をどんなに適切に行っていても生産設備にトラブルが発生することを完全に防ぐことは困難です。そこで、どうしても発生してしまうトラブルに早急に対処するために行われるのが設備監視です。設備監視には主にセンサーやカメラなどを利用して行われる常時監視、人間が現地に向かい計測器などで行う巡回監視があり、設備の設置環境や状況に応じて使い分けられています。

工場の設備点検・設備監視でどんなことをしているか?

では実際の現場で行われている設備点検や設備監視とはどのようなものなのでしょうか。具体的な作業例について見ていきたいと思います。

定期的に、設備のアナログメータ数値をチェックシートに記録している

生産設備に設置されている油圧計のメーター数値を目視で確認し、点検チェックシートに手書きで記録することで、生産設備が効率的に稼働できているかを確認している。

完成品の稼働テスト時にテスト用設備の稼働状況を監視している

製品出荷前のテストを行うために必要な設備の稼働状況を定期的に監視し、設備が適切に稼働しているかの確認を行っている。

コンプレッサーに設置されているメーター数値を確認することで、エアーの残量を把握している

生産設備の動力源となっているコンプレッサーのエアー残量が、基準値を下回っていないかを目視で監視することで、予測外の生産設備の停止を防いでいる。

工場の設備点検・設備監視の課題

次に実際の現場で発生している設備点検問題・課題について見ていきたいと思います。

遠隔地や工場内に点在するメーターの巡回確認は現場の負担大

重要な数値を計測しているにも関わらず、設備に付属しているメーターが30年以上前に導入した設備に付属しているアナログメータのため、データとして数値を取得することができないことから、作業員が1日に何度も目視で数値をチェックしている。目視点検の手間だけでなく、メーターまでの移動時間も作業負荷となっている。

重要なデータを見逃している可能性があります

定期点検したときのデータしか記録として残りません。アナログメータの設置箇所に赴いたときの指針値しか確認できていないため、次の定期点検までのあいだに発生するかもしれない異常値から設備トラブルの可能性を推測しづらい。

データが有効活用できない

デジタルデータとしてシステム上に取り込むことができないことから、作業員が目視(計測)でチェックした数値をチェックシートに記入(転記)し、その後システムに手入力(入力)している。人手で作業している以上、計測ミス、転記ミス、入力ミスを排除することができず、蓄積されたデータの正確性が担保できない。そのため、手間をかけて収集したデータが有効活用されていない。

アナログメータの読み取り方など設備点検の手順教育が必要となります

アナログメータによって特殊な読み取り方法が求められるケースがあり、その方法やチェック回数などについて、離職や配置転換などによる作業員の交代が頻繁に発生する場合には、その都度引継ぎのために時間がかかっている。時には引継ぎが正しく行われず業務に支障をきたすこともある。

アナログメータを可視化(デジタル化)するメリット

設備点検・設備監視を一部自動化することで効率化が図れる

画像認識を用いてアナログメータの値を自動取得することが可能となり、作業員が現地へ赴くことなく数値を把握することが可能となり、省人化が可能です。また転記ミスなども発生することがないため、チェックシート運用を効率化できるだけでなく、収集したデータの精度向上にもつながります。

異常の検知に遅延が発生しない

作業員が現地に赴いた時だけしか異常な数値を把握できなかった生産設備も、アナログメーターを可視化することにより、短いスパンでの数値把握が可能となります。短いスパンでの把握は、異常発生時の生産設備の停止時間を短くするだけでなく、トラブル対応遅れによる製品の廃棄ロス削減にもつながります。

データの有効活用により予知保全につながる可能性がある

いままで以上の頻度で正確なデータを収集することが可能となり、そのデータ履歴から傾向を把握できるようになります。さらにAI技術の活用によって予知保全につながることも期待できます。

人材育成・教育・ノウハウ伝承にも活用できる

どのようなサイクルでメーターを確認し、指針値がどのような値の場合に、どのような対応をすべきかをシステムに登録して運用することで、育成・教育・ノウハウ伝承を効率化できます。

アナログメータをカメラで画像認識し数値を読み取り・可視化する方法

アナログメータにカメラをつけて自動で読み取る

アナログメータに専用カメラを設置し、あらかじめ設定した間隔で自動撮影することにより、アナログメータの可視化を行う方法です。オージス総研では独自に開発したアタッチメントにより防水・防塵対応のカメラモジュール(IP55相当)をメーターへワンタッチで固定することができるため、老朽化した設備に付属している既設のアナログメータでもかんたんにデジタル化が可能です。

読み取った画像を認識し、数値化する

自動撮影した画像は、オージス総研が開発した独自の画像認識アルゴリズムで解析することにより、高い精度で認識することが可能です。また、撮影した画像や数値化した情報はクラウド上で管理され、視認性の高いチャートなどでグラフィカルに閲覧することができます。

事例

会社名

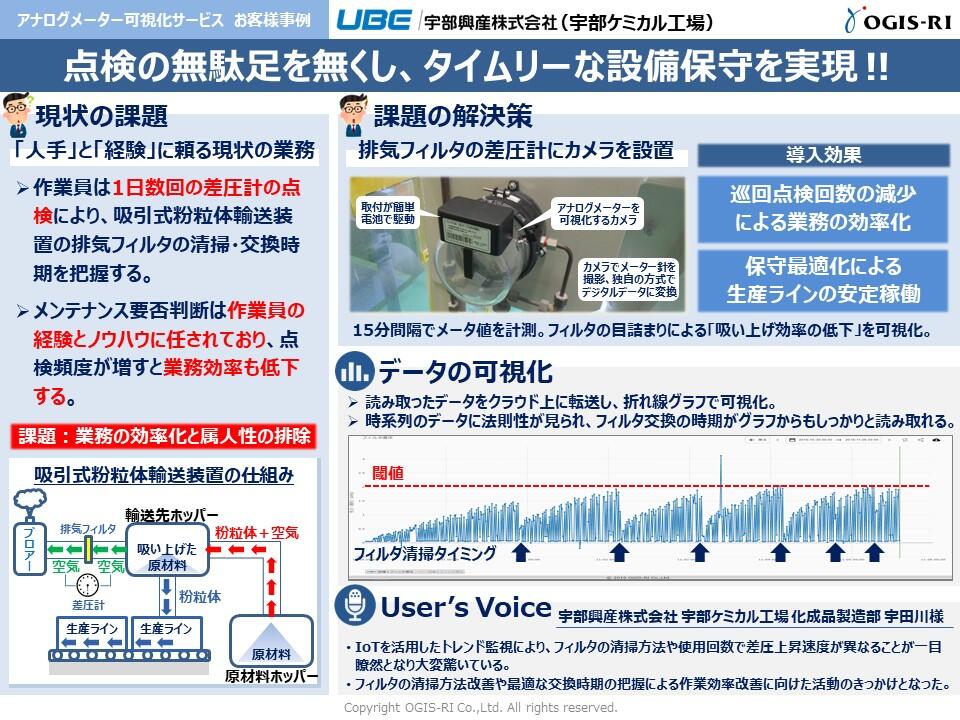

宇部興産株式会社 宇部ケミカル工場 様

概要

排気フィルタの差圧計にカメラユニットを設置し、15分間隔でメーター値を計測することにより、排気フィルタの目詰まりによる吸い上げ効率の低下を可視化できました。その結果、巡回点検回数を減らしても、フィルタ清掃、交換のタイミングが遠隔で分かるようになり、業務の効率化と生産ラインの安定稼働を両方実現できました。

事例詳細

【現状の課題】業務の効率化と属人性の排除

作業員は1日数回の差圧計の点検作業により、吸引式粉粒体輸送装置の排気フィルタの清掃・交換時期を把握する。メンテナンス要否判断は作業員の経験とノウハウに任されており、点検頻度が増すと業務効率も低下する。

【課題の解決策】排気フィルタの差圧計に本カメラユニットを設置

15分間隔でメーター値を計測し、排気フィルタの目詰まりによる吸い上げ効率の低下を可視化。時系列のデータに法則性が見られ、フィルタ交換の時期がグラフからもしっかりと読み取れる。

【導入効果】

巡回点検回数の減少による業務の効率化、保守最適化による生産ラインの安定稼働

【お客様の声】

IoTを活用したトレンド監視により、フィルタの清掃方法や使用回数で差圧上昇速度が異なることが一目瞭然になり大変驚いています。フィルタの清掃方法改善や最適な交換時期の把握による作業効率改善に向けた活動のきっかけとなりました。

※この記事に掲載されている内容、および製品仕様、所属情報(会社名・部署名)は公開当時のものです。予告なく変更される場合がありますので、あらかじめご了承ください。

関連記事一覧

業務フロー図とは?わかりやすい書き方やルールについて解説

業務フロー図とは?わかりやすい書き方やルールについて解説 業務可視化ツールとは?業務フロー図で見える化するメリットと導入のコツ

業務可視化ツールとは?業務フロー図で見える化するメリットと導入のコツ テンプレートに頼らずに業務フロー図の作成ができるツールとは

テンプレートに頼らずに業務フロー図の作成ができるツールとは 可視化とAI・データ分析(後半)

可視化とAI・データ分析(後半) 可視化とAI・データ分析(前半)

可視化とAI・データ分析(前半) 企業や法人のパソコンを処分する方法とは?パソコン内のデータ消去や廃棄方法まで解説

企業や法人のパソコンを処分する方法とは?パソコン内のデータ消去や廃棄方法まで解説 DX(デジタルトランスフォーメーション)とは|意味や成功ポイント、進め方、事例を解説

DX(デジタルトランスフォーメーション)とは|意味や成功ポイント、進め方、事例を解説 業務組み込みとAI・データ分析(後半)

業務組み込みとAI・データ分析(後半) 業務組み込みとAI・データ分析(前半)

業務組み込みとAI・データ分析(前半) 課題粒度とAI・データ分析

課題粒度とAI・データ分析 データ活用の成功プロセス|ポイントや事例も徹底解説

データ活用の成功プロセス|ポイントや事例も徹底解説 【セミナーレポート】AI活用セミナー(2020年8月21日、10月15日)

【セミナーレポート】AI活用セミナー(2020年8月21日、10月15日) DataRobotとは?製品概要・機能一覧・解決できる課題・活用目的や使い方例を徹底解説

DataRobotとは?製品概要・機能一覧・解決できる課題・活用目的や使い方例を徹底解説

資料ダウンロード

サービスご紹介資料をご覧いただけます