可視化とAI・データ分析(後半)

0.導入

可視化には業務可視化やデータ可視化があります。データ分析やAI開発に先立って、データを理解していることが必要であるため、データ可視化はデータ分析やAI開発において重要です。

本コラムで登場する「データ分析」は、収集したデータを整理・加工して分析を行うことを指します。「AI開発」は、機械学習を用いて予測モデルを開発することを指します。本コラムではAIを活用して意思決定の高度化をどのようにして行うのかについて解説します。

企業におけるAIの導入は活発に推し進められていますが、「どこから手を付けたら良いのか分からない」、「AIを業務のどこに活用するのが良いのか分からない」と悩んでいる方も少なくないように思います。その悩みに対する解決策として、現在人間が行っている意思決定をAIが支援することで、意思決定を高度化する方法が考えられます。その理由について、次のセクションで説明したいと思います。

1.AIを活用した意思決定の高度化の重要性

AIを活用した意思決定の高度化とは、意思決定の高精度化および高速化のことを指します。

従来の主観的な判断や個人の経験に基づく意思決定では、認知バイアス、感情の影響など、信頼性の面で不確定要素が多く存在しています。また、時間や労力の制約により、人間では限られたデータや情報しか見ることができません。そのため、従来の主観的な判断や個人の経験に基づく意思決定には改善の余地があると考えています。その改善のために、AIの活用が重要です。AIは、事実である膨大なデータを網羅的かつ高速に分析できることから、認知バイアスや感情などに左右されずに、客観的な視点からの分析結果を迅速に得ることができます。その得られた分析結果により、合理的かつ正確な意思決定を高速に行うことができます。

ケースにも依りますが、AIを活用した意思決定は人間の意思決定を補助するものであり、さらに、AIと人間の両者の強みを活かすことからも、AIの分析結果を踏まえた上で、人間が最終的な判断を行うことが重要です。

AIを活用した意思決定の高度化の重要性についてご理解いただいたところで、AIを活用した意思決定の例について紹介したいと思います。

2.製造業における、AIを活用した意思決定の一例

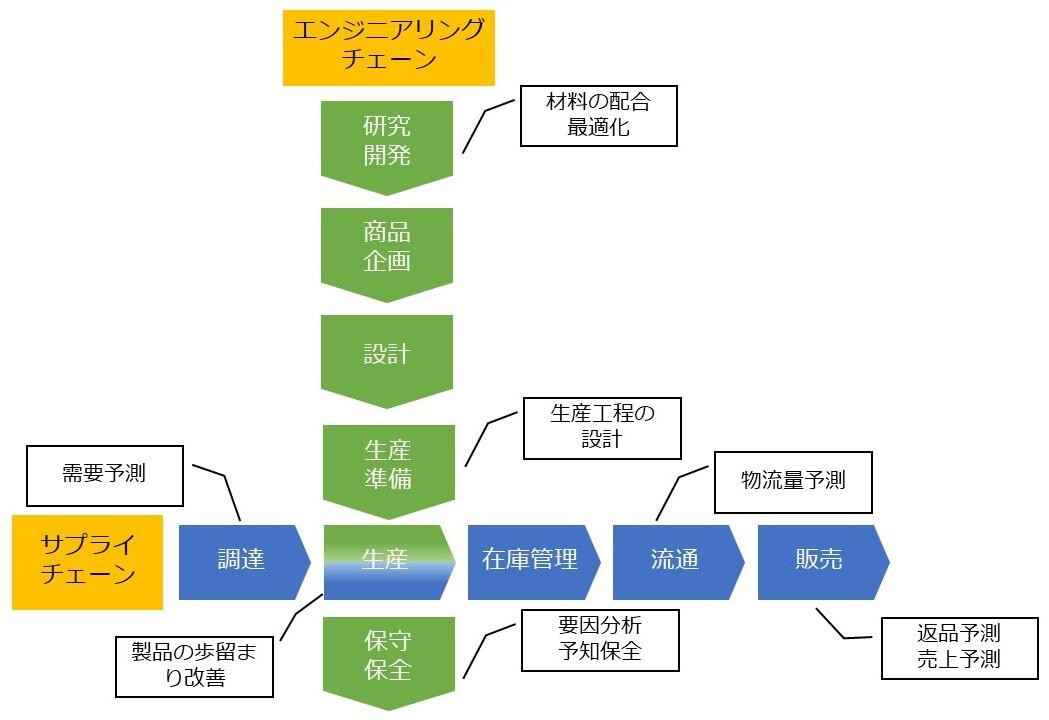

製造業では、生産計画の立案、生産、在庫管理、機械保守、品質管理など、あらゆるところで意思決定が行われています。エンジニアリング・チェーン、サプライ・チェーンに沿って、AIを活用した意思決定の一般的な事例を紹介したいと思います。

図. エンジニアリング・チェーンおよびサプライ・チェーンにおける、

AIを活用した意思決定の高度化

上図のとおり、エンジニアリング・チェーンは、研究開発から商品企画、設計、生産準備、生産、保守保全に至るまでの流れを、サプライ・チェーンは、原材料の調達から生産、在庫管理、流通、販売までの流れを指します。

まず、エンジニアリング・チェーンにおける意思決定の高度化の一例として、「生産ライン設計の最適化」が挙げられます。生産ラインを改良するに当たって、作業者数、作業機械の導入・運用費用、作業場所などの制約を考慮した上で目標生産数を達成することが求められます。生産ラインの再設計時に、現在の生産ラインにおける生産量、設備稼働状況、作業などに関するデータから、生産量と設備能力の関係性を表現するAIモデルを構築し、生産を阻害するボトルネックとなる工程や設備を特定します。特定した工程や設備に対して、レイアウトの変更や設備の更新などの施策を検討・実行することで、生産ライン全体の効率化につなげることができます。

次に、サプライ・チェーンにおける意思決定の高度化の一例として、「製品の需要予測」が挙げられます。製品の生産計画を立案するに当たって、正確な製品需要の予測が求められます。過去の製品販売データや顧客行動データから、製品需要の傾向を分析することで、製品需要をより正確に予測することが可能です。これにより、生産計画や在庫の適正化の実現に貢献できます。

このように、さまざまなところで、意思決定の高度化が行われていることが分かります。最後に、製品の保守保全プロセスにおける要因解析の詳細な例を紹介します。

3.保守保全プロセスにおける要因解析の詳細な例

近年、製品開発や現象解明を目的として、実機にセンサーを取り付けて取得した「観測・実験データ」とCAE(Computer Aided Engineering)を用いて取得した「シミュレーションデータ」を組み合わせて活用されています。

ここでは、「観測・実験データ」と「シミュレーションデータ」のメリットとデメリットを比較し、「観測・実験データ」と「シミュレーションデータ」についてAIを用いて意思決定を高度化する例について紹介します。

まず、「観測・実験データ」と「シミュレーションデータ」のメリットとデメリットは、下表のとおりです。一見すると、「シミュレーションデータ」の方が優れているように見受けられます。しかし、シミュレーションでは現場環境の外乱をすべて取り込むことは非常に困難であるため、必ずしも実際の現象を再現できるとは限りません。そのため、実際の現象を解析・検証する場合には「観測・実験データ」を用いることが有用であり、製品開発を高速に行う場合には「シミュレーションデータ」を用いることが有用であると考えられます。このように、それぞれ異なるメリットとデメリットを持つため、状況や目的に応じて、データを適切に選択することが重要です。

表. 「観測・実験データ」と「シミュレーションデータ」の比較

| 項目 | 観測・実験データ | シミュレーションデータ |

| データの発生源 | 実機 | 数理モデル |

| 取得方法 | センサーによる計測 | 数値計算 |

| メリット | ・実際の現象を捉えている。例えば、実際の挙動(シグナル)現場環境の外乱(ノイズ)。 | ・データの粒度が細かい ・同じ動作に対する完全な再現や再利用が容易 ・測定できない物理量、部位がほとんどなく、詳細なデータ取得が可能 ・金銭的コスト・時間効率に優れる |

| デメリット | ・データの粒度が粗い ・同じ動作に対する完全な再現や再利用が困難もしくは不可 ・測定できない物理量、部位があり、取得可能なデータが限定的 ・金銭的コスト・時間がかかる ・ノイズや測定誤差の影響を受ける |

・現場環境の外乱をすべて取り込むことが困難 ・実際の現象と乖離が生じる可能性がある ・数理モデルの精度に依存する ・計算コストが高い |

「観測・実験データ」や「シミュレーションデータ」を用いたAIを活用して、実機で発生した異常の原因を推定した例を紹介します。

アフターマーケットでのトラブルシューティングにおいて、「観測・実験データ」を一定以上再現した「シミュレーションデータ」を用いて、実機で発生した異常の原因を推定する解析業務をされている方もおられるかと思います。「シミュレーションデータ」を用いる理由として、実機では測定できない物理量やセンサーを取り付けられない部位があるためです。しかし、「シミュレーションデータ」では、さまざまな物理量や部位のデータを取得できるメリットがある一方で、大量のデータの中から異常の原因となるデータを探し出すために多大な労力が必要となります。そこで、今回は車両などの移動体を対象として、AIを活用して大量のデータの中から異常の原因を推定することを考えます。「観測・実験データ」と「シミュレーションデータ」は、移動体の挙動を表した時系列データを想定します。

まず、「観測・実験データ」と「シミュレーションデータ」のように、異なるデータソースから取得したデータ項目を比較・分析するためには、データの時刻の起点を合わせることが必要となります。そのため、類似度指標などを使用したAIツールを用いて、「観測・実験データ」と「シミュレーションデータ」の位相のずれを推定し、時刻の起点を合わせます。

続いて、本題となる異常の原因の推定となります。解析担当者は、自らの経験と知識を使って、関連する複数のデータ項目をグラフで重ね合わせた上、可視化して、解析を進めていることが多いかと思います。解析の流れに即した形のAIを活用して、データ項目間の関係性を分析し、異常状態を判別できるデータ項目から、その項目と関係性の高いデータ項目(原因系)を順に追っていくことで、原因となるデータ項目までを推定します。

上記のようなAIプロジェクトは一朝一夕には上手くいきませんが、以下の3点を意識して取り組むことで、AIを活用した意思決定の高度化につなげることができると考えています。

- ・業務知見が重要であること

データ分析を効率的かつ確実に推進していくためには、業務知見や経験が豊富である業務担当者に参画していただく必要があります。まずは、業務担当者(有識者)が実際に行っている業務内容・プロセスを十分にヒアリングした上で、その業務プロセスに即した形で、AIモデルを検討・作成する流れで進めていくことが重要です。 - ・どの程度の予測精度で折り合いをつけるのかを事前に決めておくこと

AIプロジェクトで常に付きまとう課題として、予測精度が挙げられます。例えば、現実的ではない目標精度を業務担当者から求められることがあります。

分析結果をインプットとして意思決定を完全に自動化することを目指す場合は高い精度が求められることが多いですが、最終的に分析結果を人間が確認した上で意思決定する場合は必ずしも高い精度が必要ではありません。そのため、分析結果をどのように活用するのかを踏まえて、どの程度の予測精度が必要であるのかを事前に決めておくことが重要であると考えています。 - ・分析結果を業務担当者に如何に継続的に使っていただけるようにすること

分析結果を活用して、業務の効率を改善してこそ価値があります。そのため、分析結果を業務担当者に如何に継続的に使っていただけるようにするために、分析結果の「分かりやすさ」、「使いやすさ」、「有用性」を意識することが重要です。さらに、業務知見を踏まえて分析することで、分析結果に対する業務担当者の違和感も払しょくされ、また、開発したAIモデルを継続的に使っていただきやすくなると考えています。

本コラムでは、AIを活用して意思決定の高度化をどのようにして行うのかについて説明しました。

当社では、「データ分析業務活用道場」、「データ分析サービス」、「DataRobot カスタマイズ可能なAIアプリを開発するソリューション」、「データエンジニアリングサービス」を通じて、上記のような事例も含めて、さまざまなAIの支援をしております。

また、以下に資料請求先を記載しております。お気軽にご連絡いただければ幸いです。

※「DataRobot」はDataRobot, Inc. 社の登録商標です。

2024年9月1日公開

※この記事に掲載されている内容、および製品仕様、所属情報(会社名・部署名)は公開当時のものです。予告なく変更される場合がありますので、あらかじめご了承ください。

関連サービス

-

DataRobot カスタマイズ可能なAIアプリを開発するソリューション

DataRobot カスタマイズ可能なAIアプリを開発するソリューション

DataRobotはビジネスリスクを最小化し、インパクトを最大化するAIを提供します。

DataRobotのAIアプリケーションとプラットフォームは主要な業務プロセスに統合され、お客様がAIを大規模に開発、運用、管理できるように支援します。

実務者が予測AIおよび生成AIを提供できるようにし、管理・推進者がAIアセットを保護することを可能にします。

関連記事一覧

業務フロー図とは?わかりやすい書き方やルールについて解説

業務フロー図とは?わかりやすい書き方やルールについて解説 業務可視化ツールとは?業務フロー図で見える化するメリットと導入のコツ

業務可視化ツールとは?業務フロー図で見える化するメリットと導入のコツ テンプレートに頼らずに業務フロー図の作成ができるツールとは

テンプレートに頼らずに業務フロー図の作成ができるツールとは 可視化とAI・データ分析(前半)

可視化とAI・データ分析(前半) 企業や法人のパソコンを処分する方法とは?パソコン内のデータ消去や廃棄方法まで解説

企業や法人のパソコンを処分する方法とは?パソコン内のデータ消去や廃棄方法まで解説 DX(デジタルトランスフォーメーション)とは|意味や成功ポイント、進め方、事例を解説

DX(デジタルトランスフォーメーション)とは|意味や成功ポイント、進め方、事例を解説 業務組み込みとAI・データ分析(後半)

業務組み込みとAI・データ分析(後半) 業務組み込みとAI・データ分析(前半)

業務組み込みとAI・データ分析(前半) 課題粒度とAI・データ分析

課題粒度とAI・データ分析 データ活用の成功プロセス|ポイントや事例も徹底解説

データ活用の成功プロセス|ポイントや事例も徹底解説 【セミナーレポート】AI活用セミナー(2020年8月21日、10月15日)

【セミナーレポート】AI活用セミナー(2020年8月21日、10月15日) DataRobotとは?製品概要・機能一覧・解決できる課題・活用目的や使い方例を徹底解説

DataRobotとは?製品概要・機能一覧・解決できる課題・活用目的や使い方例を徹底解説 工場の設備点検・設備監視とは?その業務内容や課題、アナログメーター可視化による効率化方法を解説

工場の設備点検・設備監視とは?その業務内容や課題、アナログメーター可視化による効率化方法を解説